В наличии сушильный комплекс на базе роторно-барабанной сушилки в сборе с приемным бункером, дисковым сепаратором, теплогенератором, дымососом, циклоном со шлюзом и бункером сухого сырья с дозатором, а также пультом управления комплексом. Фактически готовая линия гранулирования на 1 тонну в час без гранулятора, смонтированная на единой раме в размерах 40-футового контейнера.

Вся обвязка вокруг сушилки (циклоны, шлюзовики, дымосос, теплогенератор и т.п.) Вам уже давно известна, и скорее всего есть налаженные контакты закупки и собственные наработки. Поэтому основной вопрос – тип сушилки, ее стоимость и сравнение с другими вариантами.

Всего известно 5 типов сушилок, которые с определенным успехом применяются для сушки опилок, травы и прочей мелкокусковой биомассы:

- Барабанная

- Конвейерная (цепная или ленточная)

- Аэродинамическая

- Аська (одновременная сушка с измельчением)

- Ковшово-барабанная

Конвейерная регулируется в очень широком диапазоне, имеет приемлемый размер в сравнении с барабанной, и при этом самая дорогая в закупке – очень много подвижных частей, работающих при высоких температурах в массе сырья. В России их не делают, а импортные от 5 млн. рублей без обвязки. От этого же и большая вероятность выхода из строя, особенно б.у. вариантов. Если в сушилке используется термостойкая перфорированная лента, то механика сильно упрощается, однако предел по температуре 300-350 градусов, после которой в материале происходят необратимые процессы и она разрушается. Единичный перегрев или пожар грозит грозит заменой ленты стоимостью 200-500 тысяч в зависимости от размеров.

Аська представляет собой высокий узкий бункер, внизу которого установлен открытый ротор дробилки с молотками, а сверху стоит высоко оборотистый классификатор. Декларируют «выбивание» влаги, но на деле без теплогенератора насушить не получается, либо снимается влага на 3-5% за счет переведенной работы двигателя (75-110квт) в тепло. При этом и ротор, и классификатор работают на высоких оборотах при температуре 200-350 градусов, что резко снижает ресурс приводов, подшипников, усложняет обслуживание и т.п. Агрегат на 1 тонну в час имеет Стоимость 2-2,5 млн. Потребление электроэнергии 50-60кВт (установлен 75квт двигатель плюс классификатор 5,5кВт) – это без учета дымососа (дополнительно 30-45кВт). Использование оправдано при сушке липкого комкующегося сырья с высокой влажностью (навоз, жмых и т.п.). Самый большой минус — взаимная зависимость влажности и фракции: из опила влажностью 50% получается слишком мелкая мука, которая сложнее склеивается в пеллету, а щепа доходит до нужной влажности уже при фракции спички, и без дополнительной дробилки не обойтись.

Аэродинамическая сушилка отличается простотой конструкции: зигзагообразная труба, в которой подъемы выполнены в виде бочек. Называют еще аэрофонтанной. Отличается малой стоимостью (0,8-1,2 млн. рублей). Нет подвижных частей. Один большущий минус – невозможность регулирования времени выдержки сырья, которое пролетает через сушилку за 1-2 минуты максимум, а медианное время 15-30 секунд. В следствие этого за один проход съем влаги всего 15-20%, и повышение температуры мало влияет на процесс, увеличивая вероятность возгорания. Также малое пространство и отсутствие перемешивающих устройств не позволяет работать с влажностью выше 40% — сырье комкуется и сушилка забивается полностью. Поэтому ее используют для подсушивания стружки перед гранулированием с влажности 20-24% до 10% при производительности до 11,5 тонны в час.

Наиболее прогрессивный способ ее использования — закольцовывание выходящего воздуха с паром и сырья. На выходе получается смесь сырья, прошедшего разное количество кругов по сушилке, и влажность отдельных частиц от 5% до 40%. После небольшой выдержки в бункере для выравнивания температуры и влажности получается вполне пригодное сырье для прессования.

Еще из минусов — высокие удельные затраты электроэнергии (большие падения давления при прокачивании теплового агента) и не всегда оправданное частичное измельчение стружки

Остается два типа: барабанная и барабанно-ковшовая. Оба типа зарекомендовали себя как достаточно производительные, имеющие достаточный рабочий объем и эффективность для работы с очень влажным сырьем (50-70%).

Сушильный барабан на 1 тонну в час продается с ценником 1,7-2 млн. рублей, что заметно ниже, чем барабанно-ковшовая сушилка 2.5-2,8 млн. рублей. Цены указаны за сами агрегаты без обвязки. Дьявол кроется в деталях: бандаж (рельса) на барабане изнашивается за 2-3 года круглосуточной работы, реже ходит до 5 лет. Причем начинается с неравномерного небольшого износа, что провоцирует быстрый и частый износ опорных катков, перекосы, вплоть до спрыгивания барабана с опорных станций. Заказ изготовления одного бандажа (литье плюс обработка на карусельном станке) от 500 тысяч рублей, а их там два, плюс снова замена катков. Т.е. каждые 3-5 лет эксплуататор барабана попадает на сумму около 1 млн. рублей (с учетом установки бандажа собственными силами).

Смазка бандажей может приводить к проскальзыванию приводов и остановке барабана, перегреву поверхностного слоя опила и возгоранию.

Среди б.у. сушильных барабанов теоретически можно найти хороший, а практически все что продается – либо сильно б.у. с совковых времен (нержа для сушки травы), либо хлипкий новодел, который разваливается в первый же год. Т.е. купив сушильный барабан хоть новый, хоть б.у. можно просто выкинуть на ветер до 1 миллиона рублей.

Опять же загрузка и выгрузка сырья в барабан идет воздушным потоком. И если для сушки опилок это еще можно применить, то щепа легко задерживается на входе, перегревается и пламенным факелом срывается в барабан, провоцируя пожар.

Также совместная подача горячего воздуха и сырья приводит к резкому падению температуры с 300-350 до 200 градусов внутри барабана уже на входе, и большая часть объема работает при 150 градусах. Это приводит к ограничению минимально допустимого рабочего объема 15-20 кубов на 1 тонну высушенной опилки и, соответственно, большим габаритам.

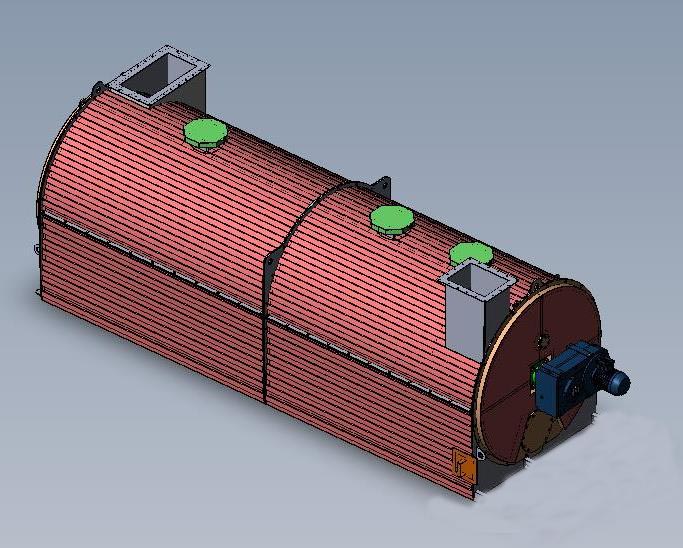

Ковшово-барабанная сушилка (СКБ) по диапазонам регулировки процесса сушки близка к барабанной, с двумя весомыми отличиями: отсутствие дорогостоящих бандажей и более интенсивное перемешивание сырья (равномерность сушки или прокаливания). Эффективность достигается за счет минимального зазора между ковшами и цилиндрическим корпусом – при этом нет «слепых» зон с залеживающимся сырьем (исключен перегрев и возгорание из-за скопления).

Также раздельная подача сырья и горячего воздуха позволяет держать температуру 200-250 градусов на большей части сушилки, т.к. входящий горячий воздух подмешивается и подогревает сушилку до середины. Это сокращает минимально необходимый объем до 8-10 кубов на тонну готовой продукции.

Ротор крепления ковшей представляет собой 6-7 метровую ось свареная в единую конструкцию, которая должна выдерживая нагрузки исключить прогибание и касание корпуса ротором. Это самая сложная и дорогая часть сушилки. Его изготовление занимает 4-6 рабочих недель, т.к. при сварке необходимо периодически полностью остужать конструкцию во избежание термических перекосов, практически ювелирная работа на большом агрегате со сложной геометрией составных деталей. Так как ротор отделен от корпуса, его изначально рассчитывают на гораздо более высокие температуры. Корпус также приходится катать не на первом попавшемся станке, а за дорого и у специализированных контор. Покупка готовой трубы не решает проблему, т.к. корпус разъемный и труба часто не держит изначально идеальной геометрии. Отсюда и складывается высокая цена – сложность сборки и точность деталей (лазерная резка, токарка и т.д.).

Конечно можно нарезать круги на плазме, купить готовую трубу (разрезать вдоль), наварить на толстостенную трубу держатели с ковшиками и получить похожую сушилку с себестоимостью 0,9-1,2 млн (практически из хлама), собрав ее за 2 недели. Только придется ставить привод в 2 раза мощнее, постоянно бороться с перекосами (заклиниванием) ротора и как следствие – возгораниями. Если же нужна ровная, безопасная работа с широким диапазоном регулировки – альтернативы нет, кроме барабанной (о ней писал выше).

Для прокаливания требования повышаются: здесь не только должен быть процесс подконтрольным, но и нужна возможность быстрой загрузки/выгрузки плюс высокие рабочие температуры. Прокаливание используют при производстве мелкодисперсного кремния, сушки сырья до влажности 1-3% и в других технологических схемах, переводя сушилку в режим периодического действия. За счет неподвижного корпуса сушилки СКБ подача сырья идет раздельно от горячего воздуха, что исключает возгорание при работе на высоких температурах с почти сухим сырьем (в сравнении с барабанной сушилкой). Самое важное – к неподвижному корпусу легко прикрепить выводной шнек из последней секции, обеспечив быструю и безопасную выгрузку (10-15 минут) при небольшом потоке воздуха через сушилку.

Вариант исполнения для прокаливания дороже на 200 тысяч рублей за счет добавления:

- Выгрузной шнек с приводом длиной 2.5-3 метра + крепежные фланцы с окном в сушилке

- Тепловая защита подшипников + высокотемпературная смазка

- Метизы и особо ответственные детали из нержавейки

Обвязку сушилок (циклоны, воздуховоды, шлюзовики, дымососы и т.п.) вы можете либо заказать у сторонних производителей (при соответствии характеристик по ТЗ) либо изготовить сами – возможно получится дешевле. Искать б.у. – неоправданная потеря времени.